Máquina para fabricar perlas de espuma de poliestireno EPS

Descripción del Producto

La máquina para fabricar perlas de espuma de poliestireno EPS representa el pináculo de la excelencia en ingeniería en el ámbito de la producción de espuma. Es un aparato altamente sofisticado y energéticamente eficiente, meticulosamente diseñado para expandir la espuma EPS (poliestireno expandible) con la máxima precisión y productividad. Esta máquina sirve como una solución integral para el procesamiento de espuma termoplástica, cumpliendo hábilmente con una amplia gama de requisitos de producción de espuma y, por lo tanto, agilizando y optimizando todo el proceso de producción, al mismo tiempo que logra reducciones significativas en los costos de material y energía.

Características principales

- Producción eficiente de perlas de espuma

La máquina para fabricar perlas de espuma EPS está equipada con un conjunto de componentes esenciales y de alto rendimiento. La cama secadora de acero inoxidable, fabricada con acero inoxidable de primera calidad, exhibe notables propiedades de resistencia a la corrosión y conductividad térmica. Seca eficientemente la materia prima de EPS, asegurando un contenido de humedad constante, lo cual es crucial para el posterior proceso de formación de espuma. El transportador de tornillo, diseñado con paletas helicoidales de precisión y un variador de velocidad, transporta el material a una velocidad calibrada con precisión, evitando obstrucciones o irregularidades en el flujo del material. El sistema de llenado, que incorpora válvulas de última generación y un mecanismo de dosificación de alta precisión, permite una introducción fluida y controlada del material en la máquina. El dispositivo de tamizado, equipado con mallas ajustables con las tolerancias más finas, filtra meticulosamente las partículas demasiado grandes o demasiado pequeñas, garantizando así la producción de perlas de espuma EPS de tamaño uniforme y de alta calidad. - Sistema de vapor avanzado

La máquina está equipada con un reductor de presión muy avanzado y un sistema de control PID. El reductor de presión, que aprovecha la tecnología de válvulas de última generación, es capaz de efectuar ajustes infinitesimales en la presión del vapor, asegurando un suministro de vapor constante y estable. El sistema de control PID, a través de su intrincado mecanismo de circuito de retroalimentación, monitorea y rectifica continuamente cualquier desviación en la presión del vapor, manteniendo así un ambiente de vapor preciso y consistente. Esta sinergia de componentes no solo garantiza una expansión confiable y reproducible de la espuma, sino que también mitiga de manera efectiva cualquier variación potencial en la calidad del material, lo que da como resultado un producto final consistentemente superior. - Control de presión

Un sensor de presión altamente sensible, integrado perfectamente en el marco operativo de la máquina, junto con un sistema de escape de múltiples vapores, organiza un régimen de control de presión impecable. El sensor de presión, con su rápido tiempo de respuesta y su excepcional precisión, detecta instantáneamente cualquier fluctuación en la presión de la cámara de expansión. El sistema de extracción de vapor múltiple, que comprende múltiples respiraderos y válvulas estratégicamente ubicadas, expulsa el exceso de vapor de una manera calibrada con precisión, manteniendo así un ambiente de presión estable durante todo el proceso de formación de espuma. Este meticuloso control de la presión no solo reduce el consumo de vapor sino que también aumenta la eficiencia operativa, lo que se traduce en una mayor productividad y ahorro de costos. - Control preciso de la temperatura

El sistema de control de temperatura de la máquina es una maravilla de innovación tecnológica. Emplea un sensor de temperatura de alta precisión y una válvula proporcional de aire comprimido. El sensor de temperatura, con sus capacidades de detección avanzadas y calibración fina, mide con precisión la temperatura dentro de la cámara de expansión con un grado notable de precisión. La válvula proporcional de aire comprimido, en respuesta a la retroalimentación en tiempo real del sensor, regula con precisión el flujo de aire de refrigeración, manteniendo así una temperatura de expansión precisa y estable. Esto es de particular importancia para la producción de espuma de alta densidad, ya que no sólo minimiza la rotura de los cordones sino que también optimiza las propiedades físicas generales de la espuma, al tiempo que efectúa ahorros sustanciales de energía durante el proceso de calentamiento. - Control de nivel de materiales

La máquina para fabricar perlas de espuma EPS está equipada con un sistema de control de nivel de material avanzado y preciso, que destaca sensores de nivel vibratorios. Estos sensores, que funcionan según el principio de modulación de frecuencia de vibración, detectan con precisión la altura y la densidad del material dentro de la máquina. Esto permite un control preciso de la densidad, reduciendo efectivamente la tolerancia a la densidad al mínimo y garantizando un grado notable de consistencia de la espuma. El control constante del nivel de material es fundamental para producir perlas de espuma con propiedades físicas y mecánicas uniformes, cumpliendo con los estándares de calidad más exigentes. - Sistema de llenado de material automatizado

La máquina ofrece una interfaz de pantalla táctil intuitiva y fácil de usar, a través de la cual los operadores pueden configurar sin esfuerzo el peso de llenado deseado. Aprovechando un sistema de pesaje electrónico de la más alta precisión, la máquina ejecuta automáticamente el proceso de llenado de material con una precisión infalible. Este mecanismo de llenado automatizado no solo elimina la posibilidad de error humano sino que también optimiza el uso del material, minimizando el desperdicio y maximizando la eficiencia. La perfecta integración del control de pantalla táctil y el sistema de pesaje electrónico agiliza el proceso de producción, mejorando la productividad general y reduciendo los tiempos del ciclo de producción. - Control eléctrico inteligente

La máquina está dotada de un sistema de control PLC de última generación y una interfaz de pantalla táctil altamente interactiva. El PLC, con sus potentes capacidades de procesamiento y su amplia funcionalidad de programación, organiza cada aspecto del funcionamiento de la máquina con suma precisión. La interfaz de pantalla táctil proporciona a los operadores una plataforma visual e intuitiva para monitorear y ajustar los parámetros de la máquina. La utilización de componentes electrónicos y válvulas de alta calidad procedentes de marcas de renombre mundial garantiza el funcionamiento estable y fiable de la máquina. Este sistema de control eléctrico inteligente reduce significativamente la necesidad de intervención manual, mejorando la eficiencia operativa y minimizando el riesgo de errores operativos.

Características opcionales

- Sistema de pesaje automático de densidad: Para aquellas aplicaciones que exigen la máxima precisión en el control de la densidad del material, se puede incorporar este sistema opcional. Implementa tecnologías avanzadas de pesaje y detección para monitorear y ajustar continuamente la densidad de las perlas de EPS durante el proceso de producción. Esto permite a los fabricantes producir espuma con perfiles de densidad personalizados, atendiendo a los requisitos específicos de una amplia gama de aplicaciones, desde aislamiento de alto rendimiento hasta diseños de embalaje complejos.

- Dispositivo de expansión secundario: disponible como mejora opcional para los modelos SPJ130 y SPJ160, este dispositivo aumenta las capacidades de expansión de la máquina. Facilita una etapa secundaria de expansión, lo que permite la producción de espuma con densidades aún más bajas y estructuras celulares más refinadas. Esto es particularmente ventajoso para aplicaciones que requieren propiedades de aislamiento mejoradas o productos de espuma livianos, brindando a los fabricantes la flexibilidad para satisfacer las demandas diversas y cambiantes del mercado.

Beneficios clave

- Operación energéticamente eficiente

Los sistemas de control avanzados de vapor, presión y temperatura de la máquina están diseñados teniendo en cuenta la conservación de energía como principio central de diseño. Al regular con precisión la presión y el flujo de vapor, minimizar las fluctuaciones de temperatura y optimizar el perfil general de consumo de energía, la máquina logra notables ahorros de energía sin comprometer la calidad de la producción de espuma. Esto no solo reduce los costos operativos sino que también contribuye a la sostenibilidad ambiental, alineándose con el creciente énfasis global en prácticas de fabricación energéticamente eficientes. - Alta eficiencia de producción

Las funciones de automatización integradas en la máquina, como el sistema de llenado electrónico y el control de presión, son las piedras angulares de su alta eficiencia de producción. El sistema de llenado automatizado garantiza una introducción de material rápida y precisa, eliminando el proceso de llenado manual, que consume mucho tiempo y es propenso a errores. El sistema de control de presión optimiza el proceso de formación de espuma, reduciendo los tiempos del ciclo de producción y aumentando el rendimiento. Estas mejoras impulsadas por la automatización se traducen en tiempos de respuesta más rápidos, menores requisitos de mano de obra y, en última instancia, una mayor rentabilidad para los fabricantes. - Rendimiento estable y confiable

El robusto sistema PLC y la utilización de componentes de alta calidad de marcas reconocidas respaldan la estabilidad y confiabilidad a largo plazo de la máquina. Las capacidades de autodiagnóstico y corrección de errores del sistema PLC garantizan un funcionamiento ininterrumpido, minimizando la aparición de averías y tiempos de inactividad imprevistos. Los componentes de alta calidad, con su durabilidad y rendimiento comprobados, soportan los rigores del funcionamiento continuo, proporcionando una plataforma de producción consistente y confiable. Esta estabilidad y confiabilidad son esenciales para cumplir con los cronogramas de producción, mantener la satisfacción del cliente y construir una reputación de calidad y confiabilidad. - Rentable

Al optimizar el consumo de material y energía, la máquina para fabricar perlas de espuma de poliestireno EPS surge como una solución altamente rentable para la producción de espuma a gran escala. El control preciso sobre el uso del material, permitido por características como el sistema de llenado automatizado y el control del nivel de material, minimiza el desperdicio y maximiza la utilización de las materias primas. El diseño energéticamente eficiente reduce aún más los costos operativos, lo que resulta en una reducción significativa en el costo total por unidad de espuma producida. Esta rentabilidad hace que la máquina sea una inversión atractiva para los fabricantes que buscan mejorar su competitividad en el mercado manteniendo al mismo tiempo la rentabilidad.

Conclusión

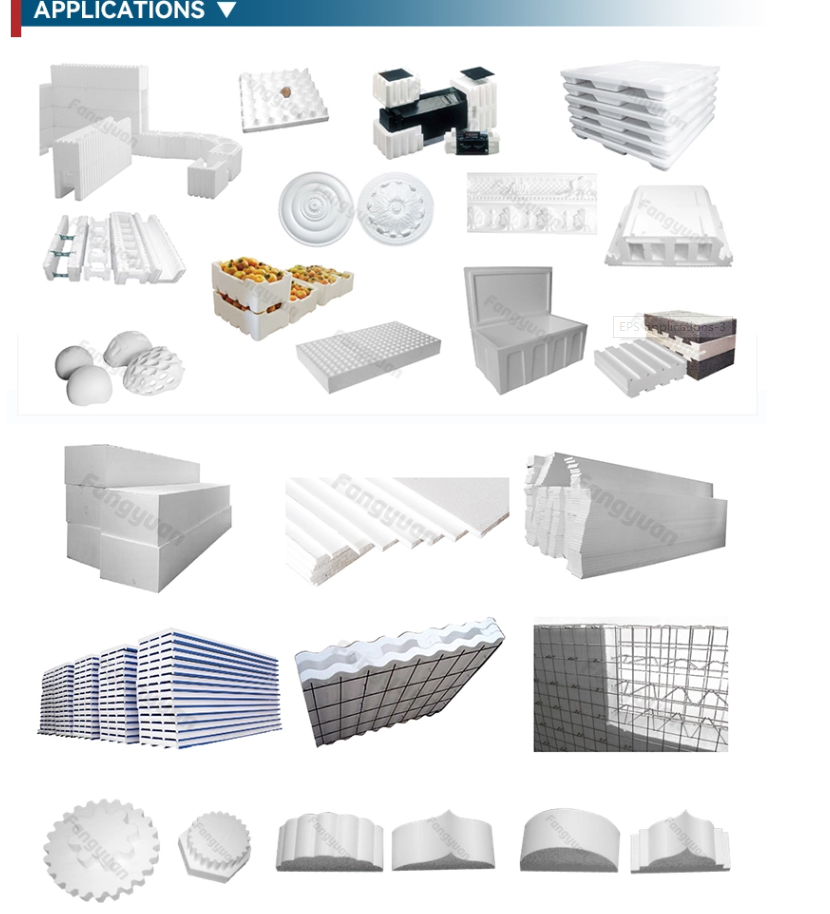

La máquina para fabricar perlas de espuma de poliestireno EPS representa un paradigma avanzado y energéticamente eficiente para expandir la espuma de EPS, brindando constantemente resultados de calidad de primer nivel. Ya sea que la aplicación se encuentre en embalaje, aislamiento o cualquier otro ámbito donde la espuma EPS sea un ingrediente clave, esta máquina ofrece precisión, eficiencia y confiabilidad a largo plazo incomparables. Para los fabricantes que buscan un sistema de producción de espuma rentable y de alto rendimiento, esta máquina representa una inversión ejemplar, preparada para revolucionar sus capacidades de producción e impulsar el éxito en un mercado altamente competitivo.

¡Contáctenos para obtener más detalles o para solicitar una solución personalizada adaptada a sus necesidades de producción!

La máquina para fabricar perlas de espuma EPS está equipada con un conjunto de componentes esenciales y de alto rendimiento. La cama secadora de acero inoxidable, fabricada con acero inoxidable de primera calidad, exhibe notables propiedades de resistencia a la corrosión y conductividad térmica. Seca eficientemente la materia prima de EPS, asegurando un contenido de humedad constante, lo cual es crucial para el posterior proceso de formación de espuma. El transportador de tornillo, diseñado con paletas helicoidales de precisión y un variador de velocidad, transporta el material a una velocidad calibrada con precisión, evitando obstrucciones o irregularidades en el flujo del material. El sistema de llenado, que incorpora válvulas de última generación y un mecanismo de dosificación de alta precisión, permite una introducción fluida y controlada del material en la máquina. El dispositivo de tamizado, equipado con mallas ajustables con las tolerancias más finas, filtra meticulosamente las partículas demasiado grandes o demasiado pequeñas, garantizando así la producción de perlas de espuma EPS de tamaño uniforme y de alta calidad.

La máquina está equipada con un reductor de presión muy avanzado y un sistema de control PID. El reductor de presión, que aprovecha la tecnología de válvulas de última generación, es capaz de efectuar ajustes infinitesimales en la presión del vapor, asegurando un suministro de vapor constante y estable. El sistema de control PID, a través de su intrincado mecanismo de circuito de retroalimentación, monitorea y rectifica continuamente cualquier desviación en la presión del vapor, manteniendo así un ambiente de vapor preciso y consistente. Esta sinergia de componentes no solo garantiza una expansión confiable y reproducible de la espuma, sino que también mitiga de manera efectiva cualquier variación potencial en la calidad del material, lo que da como resultado un producto final consistentemente superior.

Un sensor de presión altamente sensible, integrado perfectamente en el marco operativo de la máquina, junto con un sistema de escape de múltiples vapores, organiza un régimen de control de presión impecable. El sensor de presión, con su rápido tiempo de respuesta y su excepcional precisión, detecta instantáneamente cualquier fluctuación en la presión de la cámara de expansión. El sistema de extracción de vapor múltiple, que comprende múltiples respiraderos y válvulas estratégicamente ubicadas, expulsa el exceso de vapor de una manera calibrada con precisión, manteniendo así un ambiente de presión estable durante todo el proceso de formación de espuma. Este meticuloso control de la presión no solo reduce el consumo de vapor sino que también aumenta la eficiencia operativa, lo que se traduce en una mayor productividad y ahorro de costos.

El sistema de control de temperatura de la máquina es una maravilla de innovación tecnológica. Emplea un sensor de temperatura de alta precisión y una válvula proporcional de aire comprimido. El sensor de temperatura, con sus capacidades de detección avanzadas y calibración fina, mide con precisión la temperatura dentro de la cámara de expansión con un grado notable de precisión. La válvula proporcional de aire comprimido, en respuesta a la retroalimentación en tiempo real del sensor, regula con precisión el flujo de aire de refrigeración, manteniendo así una temperatura de expansión precisa y estable. Esto es de particular importancia para la producción de espuma de alta densidad, ya que no sólo minimiza la rotura de los cordones sino que también optimiza las propiedades físicas generales de la espuma, al tiempo que efectúa ahorros sustanciales de energía durante el proceso de calentamiento.

La máquina para fabricar perlas de espuma EPS está equipada con un sistema de control de nivel de material avanzado y preciso, que destaca sensores de nivel vibratorios. Estos sensores, que funcionan según el principio de modulación de frecuencia de vibración, detectan con precisión la altura y la densidad del material dentro de la máquina. Esto permite un control preciso de la densidad, reduciendo efectivamente la tolerancia a la densidad al mínimo y garantizando un grado notable de consistencia de la espuma. El control constante del nivel de material es fundamental para producir perlas de espuma con propiedades físicas y mecánicas uniformes, cumpliendo con los estándares de calidad más exigentes.

La máquina ofrece una interfaz de pantalla táctil intuitiva y fácil de usar, a través de la cual los operadores pueden configurar sin esfuerzo el peso de llenado deseado. Aprovechando un sistema de pesaje electrónico de la más alta precisión, la máquina ejecuta automáticamente el proceso de llenado de material con una precisión infalible. Este mecanismo de llenado automatizado no solo elimina la posibilidad de error humano sino que también optimiza el uso del material, minimizando el desperdicio y maximizando la eficiencia. La perfecta integración del control de pantalla táctil y el sistema de pesaje electrónico agiliza el proceso de producción, mejorando la productividad general y reduciendo los tiempos del ciclo de producción.

La máquina está dotada de un sistema de control PLC de última generación y una interfaz de pantalla táctil altamente interactiva. El PLC, con sus potentes capacidades de procesamiento y su amplia funcionalidad de programación, organiza cada aspecto del funcionamiento de la máquina con suma precisión. La interfaz de pantalla táctil proporciona a los operadores una plataforma visual e intuitiva para monitorear y ajustar los parámetros de la máquina. La utilización de componentes electrónicos y válvulas de alta calidad procedentes de marcas de renombre mundial garantiza el funcionamiento estable y fiable de la máquina. Este sistema de control eléctrico inteligente reduce significativamente la necesidad de intervención manual, mejorando la eficiencia operativa y minimizando el riesgo de errores operativos.

Los sistemas de control avanzados de vapor, presión y temperatura de la máquina están diseñados teniendo en cuenta la conservación de energía como principio central de diseño. Al regular con precisión la presión y el flujo de vapor, minimizar las fluctuaciones de temperatura y optimizar el perfil general de consumo de energía, la máquina logra notables ahorros de energía sin comprometer la calidad de la producción de espuma. Esto no solo reduce los costos operativos sino que también contribuye a la sostenibilidad ambiental, alineándose con el creciente énfasis global en prácticas de fabricación energéticamente eficientes.

Las funciones de automatización integradas en la máquina, como el sistema de llenado electrónico y el control de presión, son las piedras angulares de su alta eficiencia de producción. El sistema de llenado automatizado garantiza una introducción de material rápida y precisa, eliminando el proceso de llenado manual, que consume mucho tiempo y es propenso a errores. El sistema de control de presión optimiza el proceso de formación de espuma, reduciendo los tiempos del ciclo de producción y aumentando el rendimiento. Estas mejoras impulsadas por la automatización se traducen en tiempos de respuesta más rápidos, menores requisitos de mano de obra y, en última instancia, una mayor rentabilidad para los fabricantes.

El robusto sistema PLC y la utilización de componentes de alta calidad de marcas reconocidas respaldan la estabilidad y confiabilidad a largo plazo de la máquina. Las capacidades de autodiagnóstico y corrección de errores del sistema PLC garantizan un funcionamiento ininterrumpido, minimizando la aparición de averías y tiempos de inactividad imprevistos. Los componentes de alta calidad, con su durabilidad y rendimiento comprobados, soportan los rigores del funcionamiento continuo, proporcionando una plataforma de producción consistente y confiable. Esta estabilidad y confiabilidad son esenciales para cumplir con los cronogramas de producción, mantener la satisfacción del cliente y construir una reputación de calidad y confiabilidad.

Al optimizar el consumo de material y energía, la máquina para fabricar perlas de espuma de poliestireno EPS surge como una solución altamente rentable para la producción de espuma a gran escala. El control preciso sobre el uso del material, permitido por características como el sistema de llenado automatizado y el control del nivel de material, minimiza el desperdicio y maximiza la utilización de las materias primas. El diseño energéticamente eficiente reduce aún más los costos operativos, lo que resulta en una reducción significativa en el costo total por unidad de espuma producida. Esta rentabilidad hace que la máquina sea una inversión atractiva para los fabricantes que buscan mejorar su competitividad en el mercado manteniendo al mismo tiempo la rentabilidad.

QQ

QQ